モノづくり日本って聞いたことありません?

あるある!製造業が強い!日本人は繊細!ってね。

逆にいまは中国のスマホとかも出てきているけど、今でも製造業ってすごいの?

昔は全体の品質が、低くて故障しづらい日本の製品などは貴重だったんだ!

だけど、今は目も当てられないような品質のものはめったに見なくなったよね?

そんな中だからQCDをはじめとする様々な要素が製品やサービスには求められるようになったよ!それが生産管理という分野!

生産管理

生産管理とは読んで字のごとく、「生産」を「管理」して適正にするということです。考え方を見ていきたいと思います。

皆さんも聞いたことはあるのではないでしょうか?

- Q=クオリティ=品質

- C=コスト=価格

- D=デリバリー=納期

いわゆる製品やサービスに何が求められているかは大きくこの3つに集約をされています。

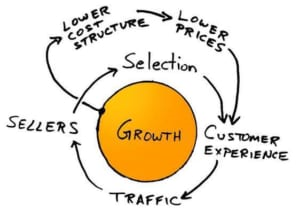

有名どころをいくつか紹介しましょう。

吉野家=うまい・安い・早い

Amazon=「フライホイール効果」で謳っている「selection」「lowerprice」「traffic」

生産形態

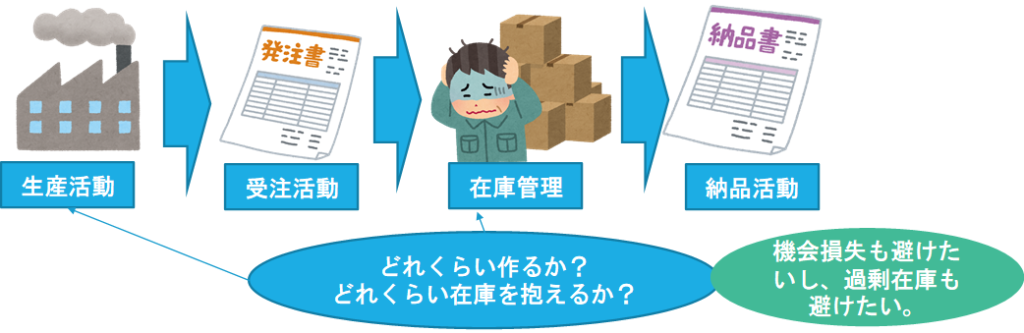

QCDを実現するために、どのように対応していく必要があるのかを考えます。生産を伴うのであれば、通常は個別のお客様の要望に応える「受注生産」と量産品を作成しておく「見込生産」に分かれます。

受注生産=在庫を抱えず受注してから生産を始める

見込生産=需要を見込んで先に生産して在庫を抱える

受注生産の課題

個別に製品を生産する「受注生産」から考えていきましょう。一般的には、リードタイムの管理が課題になるケースが多いと考えられています。QCDのDにあたる納期遅れなどの原因になりますね。

改善策は以下のような方法があります。

- 生産計画

- 生産統制 差立て・進捗管理など

見込生産の課題

一方で、「見込み生産」では一般的に在庫管理が課題になります。適正在庫以上を抱えないとD=納期に遅れることになりますし、過剰在庫になると保管費がかさみC=コストが大きくなります。

改善策は以下のような方法があります。

- 需給計画

- 資材管理 定量発注・定期発注など

生産活動を支える考え方

生産活動を支える考えは様々ありますが、ここでは一部を学んでいきましょう。

工場レイアウト

最初は工場そのもののレイアウトなどを変更してしまうというものです。米国のリチャード・ミューサーが提唱したとされる「SLP(システマティックレイアウトプランニング)」の考え方です。

代表的なレイアウトとして生産する製品ごとにわける「製品別レイアウト」と、例えば切ること、曲げることなどの加工機能で分ける「機能別レイアウト」などが代表例としてあります。

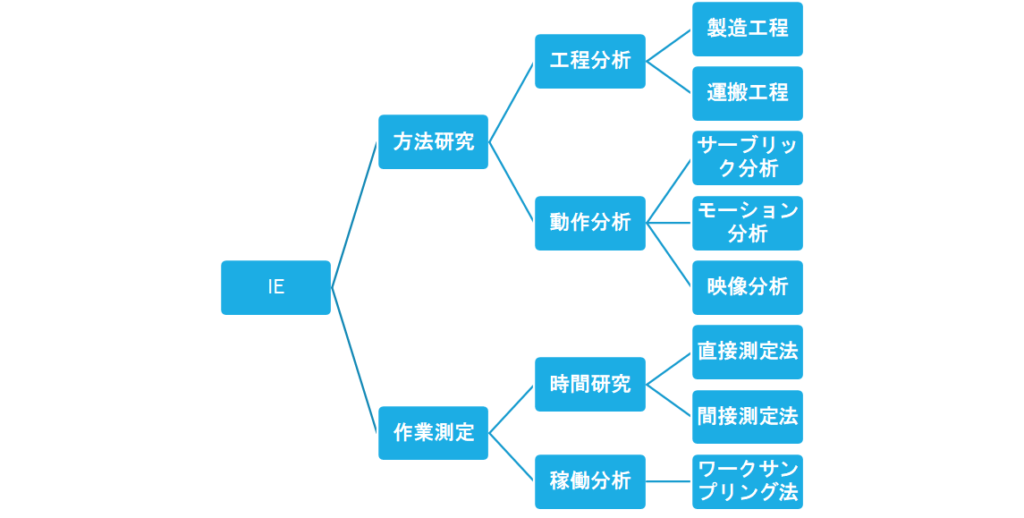

方法での改善

改善方法も様々あります。「IE」という考え方があります。「方法研究」「作業測定」という二本の柱で業務改善を行います。今後、具体例など挙げるときに詳細を解説する場面があるかと思います。

品質が横並びになったからこそ、「価格」や「納期」を改善する動きが出てきたってことか!

Amazonの翌日配送ってよく考えたらすごいんだ!

「モノづくり日本」は本当か?

ここまで見てきて、わかった方もいらっしゃると思います。品質が落ちたわけではありません。諸外国の品質が上がってきたことでQCDを上げる手法をシステマティックに行っている海外のモノづくりのレベルが上がってきたということです。

とはいえ、みなさんご存じのトヨタ自動車は「リーン生産方式」と呼ばれるジャストインタイム方式の生産の先駆けであり、日々KAIZEN活動を重ねています。今後も日本のモノづくりには頑張っていただきたいところですね。

コメント